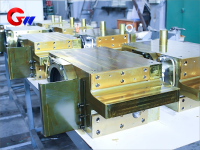

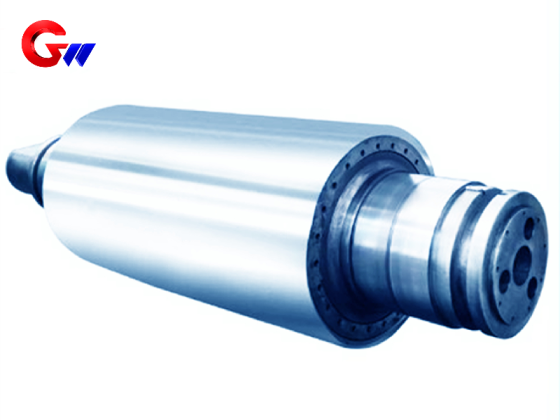

Màquina de laminació en calent d'accionament d'eix de bloc de rodets de treball lateral

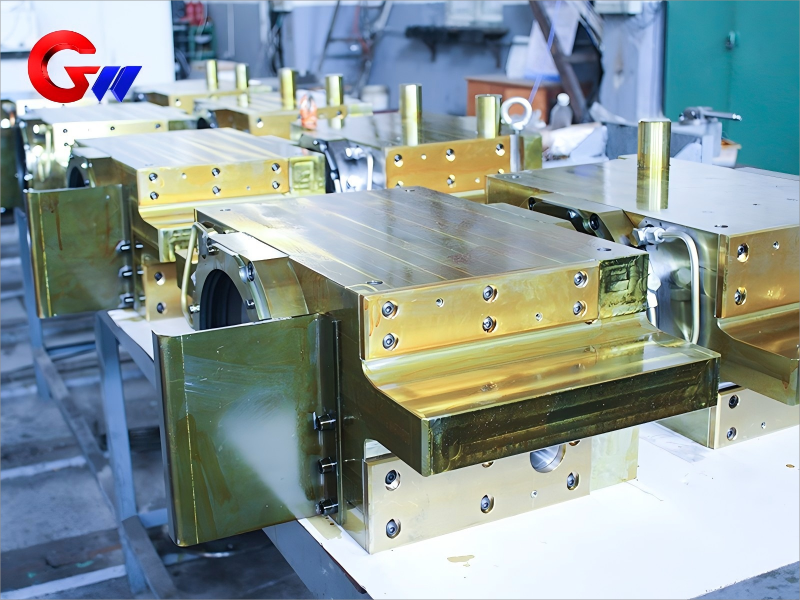

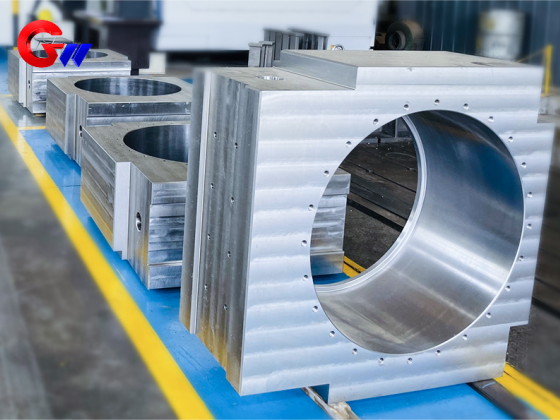

La nostra empresa compta amb un centre de mecanitzat de cinc eixos DMG DMF1800 * 600, un centre de mecanitzat horitzontal, un centre de mecanitzat vertical, un centre de mecanitzat de pòrtic i una inspecció de tres coordenades d'alta precisió.

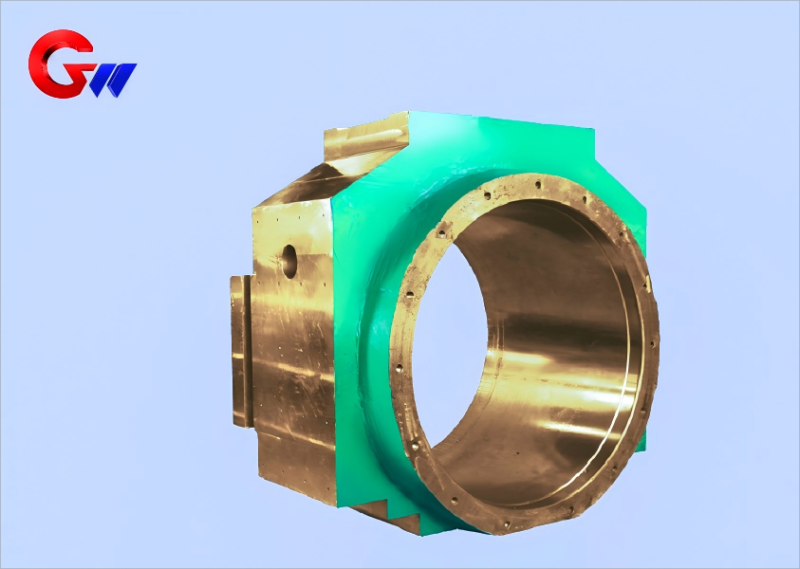

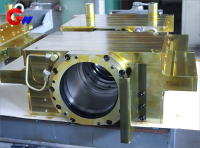

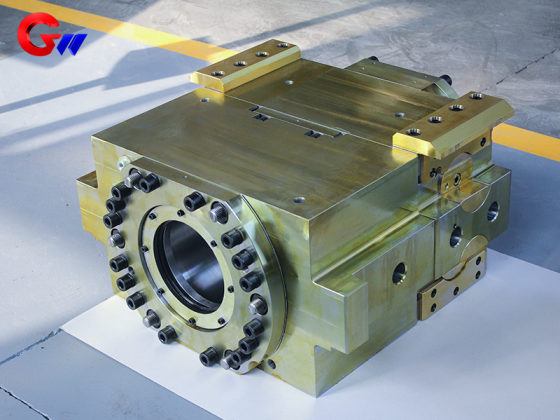

El bloc d'eix del molí de rodets de treball és un dels productes clau de precisió de GW.

- GW Precision

- Luoyang, Xina

- Estipulació contractual

- La capacitat anual de la bobina d'acer és de 4000 peces

- Informació

Màquina de laminació en calent de bloc d'eix de rodets de treball laterals

(Adequat per a línies de producció de laminació en calent d'acer de xapa i cinta/secció)

1、Escenaris d'aplicació

1. Funcions bàsiques

Posicionament del rodet i transmissió de força:

Mantenir l'estabilitat del rotlle de treball sota l'acció de la força de rodament (màxim 30MN) i la força de flexió (± 1000kN)

Resistir la càrrega d'impacte instantània de l'acer mossegant (coeficient d'impacte 2,0-3,5)

Gestió tèrmica:

Treballant en un entorn de temperatura rodant de 400-800 ℃, la temperatura superficial instantània pot arribar als 300-450 ℃

Necessitat de resistir l'estrès tèrmic periòdic (>10 ⁵ cicles/any)

2. Condicions de treball típiques del bloc d'eix del molí

Càrrega mecànica: tensió de contacte Hertz 1000-1500MPa, càrrega de vibració torsional (la velocitat crítica hauria d'evitar la velocitat de treball 1,5-2,5 vegades)

Entorn de desgast: partícules abrasives d'escala d'òxid de ferro (HV800-1100) + deposició de carbonització a alta temperatura de lubricant rodant

Selecció de material i optimització del bloc d'eix del molí de rodets de treball

1. Material base

Grau del material, avantatges bàsics, escenaris aplicables

Resistència a alta temperatura de 50CrMoV (σ 0,2 ≥ 650MPa a 500 ℃) laminador de plaques amples i gruixudes (cossos de rotlle sshhh3m)

Rendiment de fatiga de cicle baix (Nf ≥ 5000 vegades a Δ ε t = 1%) de l'acer de cinta d'alta resistència 38CrNiMoV durant el laminatge

H13 esquerda resistent a la calor millorada (conductivitat tèrmica 24 W/m · K) acer inoxidable laminat en calent

2. Tecnologies clau de reforç

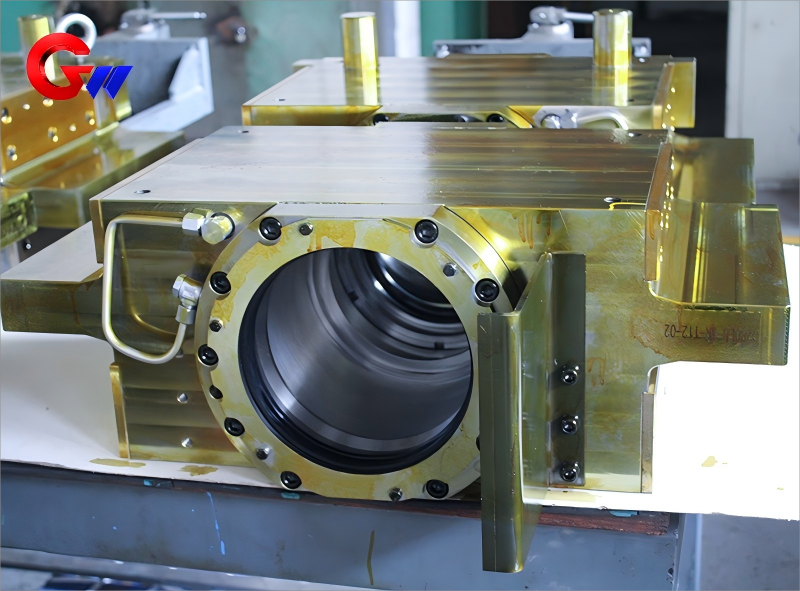

Superfície d'acoblament del coixinet:

Extinció làser (profunditat de la capa d'enduriment 2-3 mm, HRC54-58)

Aspersió de plasma WC-10Co4Cr (porositat <0,8%)

Zona de connexió roscada: tractament de boronització (capa Fe2B 50-80 μ m)

3. Aplicacions de materials innovadors

Eix funcional del gradient:

Nucli: 25Cr2MoV (alta tenacitat)

Superfície: Stellite 21 (resistent al desgast a altes temperatures)

Unió per difusió mitjançant premsa isostàtica en calent (HIP)

3. Sistema de tractament tèrmic

Extinció al buit: 1020 ℃ × 3 h (refrigeració amb nitrogen)

Doble temperat: 560 ℃ × 4 h + 520 ℃ × 6 h (refrigerat per oli)

Tractament d'estabilització: refredament profund (-120 ℃ × 8 h) + envelliment (250 ℃ × 24 h)

4. Enfortiment superficial

Processament compost:

Granallat (Força Almen 0,4-0,45 mmN)

Sulfuració iònica (capa de FeS 1-2 μ m)

Texturització làser (Sa=3–5 μm)

*Processos clau:

Mòlta a temperatura constant de la posició del coixinet (refrigerant 20 ± 1 ℃)

Mecanitzat electroquímic del filet de transició (precisió de l'angle R ± 0,05 mm)*

Paràmetres típics deBloc d'eix del molí de rodets de treball

Requisits dels indicadors de paràmetres

Tolerància del diàmetre de l'eix de φ 320 ± 0,008 mm

Velocitat de fluència a alta temperatura ≤ 1 × 10 ⁻⁷%/h (500 ℃/200MPa)

Acceleració de la vibració ≤ 4,5 m/s² (ISO 10816-8)

La vida útil d'aquest eix en un laminador en calent és de 2-3 anys (amb una capacitat anual de laminació d'1,5-2 milions de tones), i es pot estendre fins a 5 anys utilitzant materials degradats. La proporció de fallades per fatiga tèrmica és superior al 60% i l'enfocament actual de la investigació i el desenvolupament se centra en els recobriments de barrera tèrmica nanoestructurats.